Dosiergeräte / Dosierdifferentialwaagen

Eine Dosierdifferentialwaage ist ein spezialisiertes Messgerät, das in der Industrie eingesetzt wird, um Materialien mit hoher Präzision zu dosieren und zu wiegen. Diese Art von Waage wird häufig in Branchen wie der Lebensmittelverarbeitung, Pharmazie, Chemie und in anderen Bereichen verwendet, in denen genaue Gewichtsmessungen für die Produktion kritisch sind.

Das Prinzip der Dosierdifferentialwaage basiert auf der kontinuierlichen Gewichtserfassung des zu dosierenden Materials während des Produktionsprozesses. Im Gegensatz zu herkömmlichen Waagen, die ein statisches Gewicht messen, ist eine Dosierdifferentialwaage dafür konzipiert, das Gewicht eines kontinuierlichen Materialflusses zu messen und zu regulieren.

DE-DDW-25

Bei der Dosierdifferentialwaage DE-DDW-25 handelt es sich um ein kompaktes Dosiersystem für die volumetrische und gravimetrische Dosierung vor allem von schwer fließenden Pulvern im unteren Leistungsbereich .

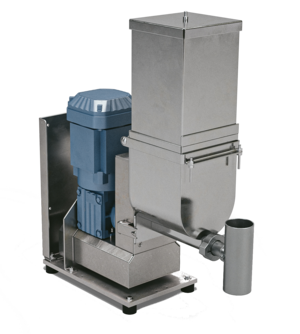

DE-DDW-40-FX/2

Bei der Dosierdifferentialwaage DE-DDW-40-FX/2 handelt es sich um ein universell einsetzbares Dosiersystem für die volumetrische und gravimetrische Dosierung von Pulvern und Granulaten.

DE-DDW-50

Bei der Dosierdifferentialwaage DE-DDW-50 handelt es sich um ein ultrakompaktes Dosiersystem für die volumetrische und gravimetrische Dosierung von Schüttgütern.

Ein Hauptmerkmal der Dosierdifferentialwaage ist ihre Fähigkeit, sehr genaue Messungen vorzunehmen. Dies wird durch den Einsatz hochpräziser Sensoren erreicht, die selbst kleinste Gewichtsänderungen erfassen können. Diese Genauigkeit ist besonders wichtig in Prozessen, bei denen die Einhaltung genauer Rezepturen oder Formulierungen erforderlich ist.

Ein weiterer wichtiger Aspekt der Dosierdifferentialwaage ist ihre Fähigkeit zur Integration in automatisierte Systeme. Viele dieser Waagen können mit Steuerungssystemen verbunden werden, die den Materialfluss basierend auf den gemessenen Gewichten automatisch anpassen.

Dies ermöglicht eine sehr effiziente und genaue Steuerung des Dosierungsprozesses.

Zusammenfassend ist eine Dosierdifferentialwaage ein hochpräzises Instrument, das in verschiedenen Industrien für die genaue Dosierung und Gewichtsmessung von Materialien eingesetzt wird. Ihre Fähigkeit, kontinuierliche Materialflüsse zu messen und zu steuern, macht sie zu einem unverzichtbaren Werkzeug in vielen modernen Fertigungsprozessen.

Ihre Ansprechpartner

Björn Demmer

Gesellschafter - Geschäftsführer

TELEFON: 02247 918 90

E-MAIL: bdemmer(at)demic-datentechnik.de

Heinz Demmer

Gesellschafter - Geschäftsführer

TELEFON: 02247 918 90

E-MAIL: hdemmer(at)demic-datentechnik.de